Você provavelmente está lendo isto em um PC, notebook, tablet ou smartphone. Enquanto seus olhos percorrem por essas palavras, um cérebro artificial ou eletrônico opera lá dentro: o processador (CPU), que executa bilhões de cálculos por segundo, algo extremamente essencial para o mundo contemporâneo.

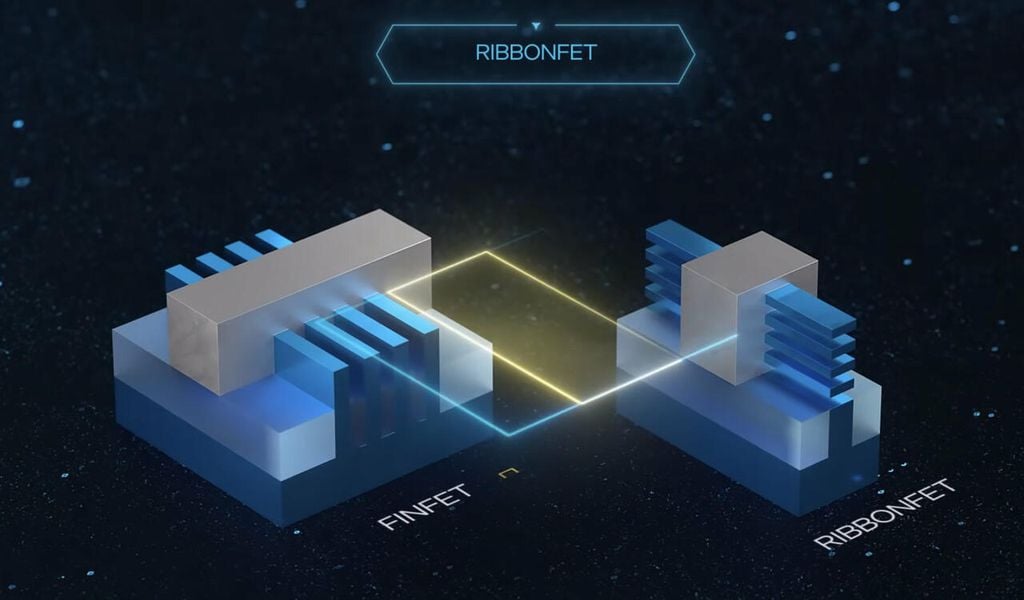

Esse cérebro contém bilhões de interruptores microscópicos, os transistores, tão pequenos que muitos deles são menores que um vírus, ligando e desligando em velocidades que desafiam a imaginação, algo que até parece magia. Mas como, exatamente, um pedaço de silício aprendeu a pensar?

O Canaltech explica como a jornada mais complexa da engenharia moderna funciona, começando na praia e terminando no coração do seu setup.

–

Entre no Canal do WhatsApp do Canaltech e fique por dentro das últimas notícias sobre tecnologia, lançamentos, dicas e tutoriais incríveis.

–

Da praia à perfeição: o nascimento do silício

Toda essa complexidade começa no lugar mais humilde que se possa imaginar: a areia comum (quartzo), que é rica em dióxido de silício. Para a tecnologia, no entanto, “comum” não serve; ela é apenas a matéria-prima bruta que passa por diferentes processos para chegar em uma forma que será útil tecnologicamente falando.

O primeiro passo é um processo intenso de purificação em fornos incandescentes e de altíssima temperatura. Esse processo transforma o quartzo em polisilício ou em silício de grau eletrônico (EGS), um material praticamente 100% puro.

Não estamos falando de 99% de pureza, já que esse material passa por refinamentos químicos extremos até se tornar o EGS — um material com 99,9999999% de pureza, conhecido como “nine-nines”. Qualquer impureza, qualquer átomo fora do lugar, pode arruinar o processo, que é muito delicado. O resultado é o polisilício, a matéria-prima bruta mais pura já criada pelo homem.

É a transformação do comum no absolutamente extraordinário.

Como são feitos o lingote e o wafer

Com o silício perfeitamente puro ou ultrapuro em mãos, o próximo passo é “cultivá-lo”. Ele é derretido em um forno especial a temperaturas altíssimas. Usando o Método Czochralski, uma espécie de semente de cristal de silício é mergulhada nesse líquido escaldante e, então, lentamente puxada para cima enquanto gira.

Conforme ela sobe e esfria, o silício derretido adere à semente, formando um cilindro gigante e perfeito, chamado lingote (ingot). Esse não é apenas um bloco de silício, é um monocristal, onde todos os átomos estão perfeitamente alinhados.

Esse lingote é então fatiado por serras de diamante de altíssima precisão em discos finíssimos, como um salame de vidro. Esses discos são as “bolachas de silício” ou wafers. Cada wafer é polido com uma precisão atômica (ou absurdamente preciso, se preferir), até se tornar um espelho perfeito. Qualquer imperfeição na superfície seria como um vale gigantesco na escala nanométrica. Essa é a nossa tela em branco, um quadro para ser pintado pelos engenheiros.

Fotolitografia: desenhando com luz

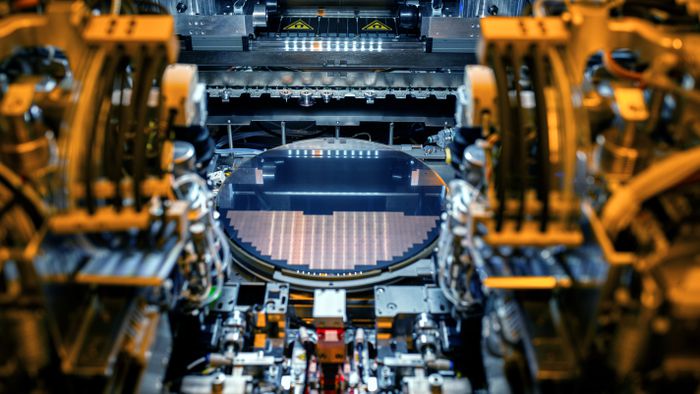

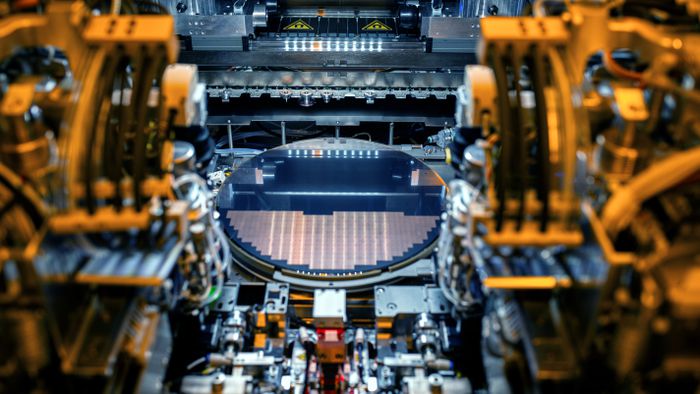

Aqui, entramos no coração do laboratório, a etapa mais crucial, crítica e complexa de todas. O wafer entra na sala limpa, um ambiente milhares de vezes mais limpo que uma sala de cirurgia. Neste ambiente, robôs manuseiam tudo para evitar contaminação humana, pois uma única partícula de poeira pode destruir um chip, ou pior, uma bolacha inteira de silício, um prejuízo milionário.

O objetivo é “imprimir” o design complexo dos bilhões de transistores no silício. Esse processo é um ciclo que se repete centenas de vezes:

- Deposição: primeiro, o wafer é coberto por camadas ultrafinas de diferentes materiais (como óxido de silício ou nitreto).

- Photoresist: uma camada de material sensível à luz é aplicada sobre tudo, como uma emulsão fotográfica ou o filme em uma câmera analógica.

- Exposição (a mágica): essa é a parte crítica. Luz de altíssima frequência (com máquina de Ultravioleta Extremo – EUV) é projetada através de uma máscara. Essa máscara funciona como o “negativo” do design do chip, contendo o projeto de arquitetura criado por engenheiros da Intel, AMD ou NVIDIA, por exemplo. Onde a luz toca, o fotorresiste muda sua estrutura química.

- Revelação: o wafer é banhado em um solvente, que remove seletivamente o fotorresiste (dependendo do tipo, o exposto ou o não exposto), revelando o padrão da máscara.

- Gravação: então o wafer é bombardeado por plasma ou químicos. As áreas não protegidas pelo fotorresiste são “gravadas” (corroídas), escavando as camadas de deposição que estavam por baixo. O padrão da máscara agora está fisicamente gravado no wafer.

- Limpeza: o fotorresiste restante é completamente removido, e o processo recomeça para a próxima camada.

Pense nisso como uma serigrafia, mas em uma escala tão minúscula que estamos construindo estruturas átomo por átomo, em escala atômica. Esse ciclo (deposição, litografia, gravação) é repetido dezenas, às vezes centenas de vezes, para construir a arquitetura tridimensional dos transistores.

Dando vida ao silício com dopagem e interconexões

Os transistores estão “esculpidos”, mas ainda são apenas silício neutro. Eles precisam de propriedades elétricas para funcionar como interruptores. Entra, então, o próximo passo: processo de dopagem.

Através de um processo chamado implantação iônica, o wafer é bombardeado com ions (como boro ou fósforo) em altíssima velocidade. Esses íons “contaminam” seletivamente o silício, criando as regiões N-type (negativas) e P-type (positivas). Elas formam o portão (gate), a fonte (source) e o dreno (drain) — componentes que permitem ao transistor controlar o fluxo de eletricidade.

Agora que temos bilhões de interruptores, é preciso conectá-los; inicia-se a metalização. Imagine construir um arranha-céu de 10 a 15 andares de fiação de cobre microscopicamente fina sobre a cidade de transistores que foi criada. Essa rede complexa de interconexões é o que permite que os transistores conversem entre si e executem cálculos.

A prova do wafer: o primeiro teste real

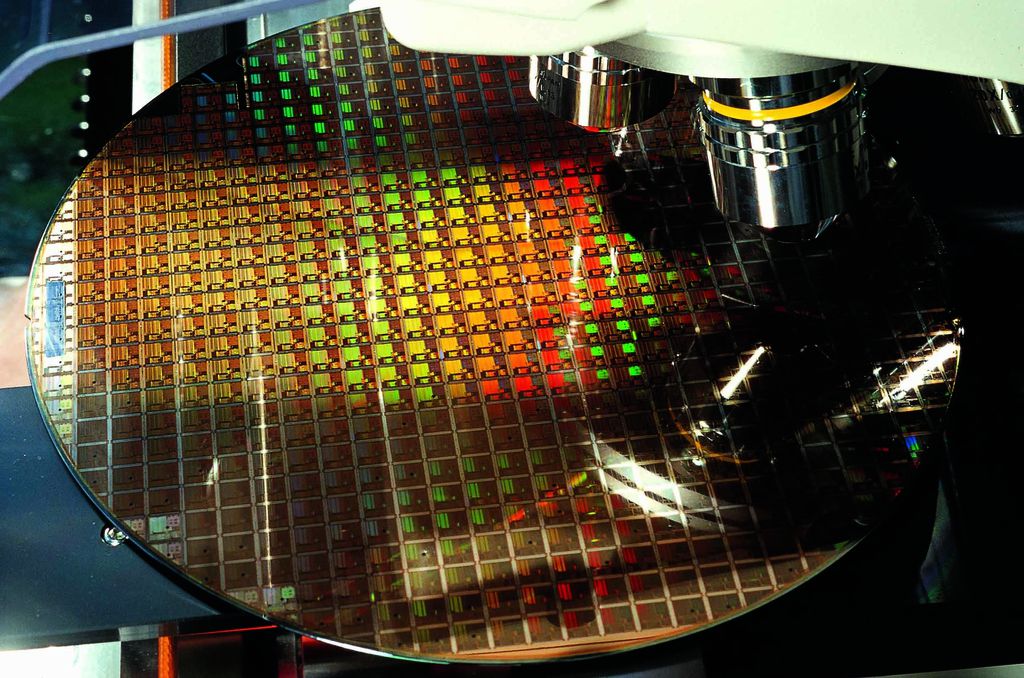

O wafer está pronto. Após meses de trabalho, ele contém centenas de processadores idênticos, chamados dies (as matrizes). Antes de cortá-lo, é hora da primeira prova de fogo: chamado de Wafer Probing.

Sondas minúsculas, mais finas que um fio de cabelo, descem e tocam os contatos de cada die individualmente. Elas aplicam energia e rodam testes básicos. Os dies que falham ou são defeituosos são marcados digitalmente.

É aqui que os fabricantes medem seu precioso índice de aproveitamento (yield) — a porcentagem de chips bons versus os defeituosos. Diferente das primeiras etapas, esse processo não é 100% perfeito. Um yield alto significa lucro; um yield baixo significa um desastre financeiro.

A “formatura”: corte, encapsulamento e binning

O wafer que passou no teste agora é levado para o corte. Uma serra de diamante de alta precisão fatia a bolacha, separando as centenas de dies. Cada die é um chip nu, incrivelmente frágil. No encapsulamento, esse die é montado sobre o substrato (a placa verde ou placa de circuito que vemos) e coberto pelo IHS (Integrated Heat Spreader). Essa é a capa de metal que protege o chip, ajuda a dissipar o calor e que vemos nos processadores. Agora sim, temos o processador que compramos na loja.

Mas por que existem Intel Core i9, i7 e i5, ou AMD Ryzen 9, 7 e 5, que vêm do mesmo wafer? A resposta é o Binning (classificação). Mesmo vindo do mesmo wafer, não há dois chips exatamente iguais. Os chips encapsulados passam por testes finais de estresse (desempenho, calor, voltagem).

Os chips “perfeitos”, que atingem as frequências mais altas com total estabilidade e eficiência, são selecionados e vendidos como Core i9 ou Ryzen 9. Já os chips que são muito bons, mas não atingem essa perfeição (talvez precisem de um pouco mais de voltagem ou não sejam estáveis no clock máximo), tornam-se Core i7 ou Ryzen 7. Por último, os chips que têm pequenos defeitos (onde núcleos inteiros são desativados de propósito) ou que só são estáveis em clocks menores, são classificados como Core i5 ou Ryzen 5.

Conclusão: da areia à inteligência

A jornada está completa. Tudo é começado com areia comum, sem valor, que eu e você conseguimos ter acesso facilmente. Depois, transformados em um lingote de cristal perfeito, fatiado em wafers espelhados. Neles, é construído uma metrópole de bilhões de nanotransistores, camada por camada, imprimindo cidades de transistores com luz ultravioleta. E, ao final, após testes rigorosos, temos um cérebro computacional pronto para ser instalado no PC.

Da próxima vez que você ligar seu dispositivo ou computador, lembre-se da incrível saga de engenharia de precisão, pureza e luz. Lembre-se que você está ativando um pedaço de areia que transforma o elemento mais comum da Terra na ferramenta mais poderosa e um dos processos mais complexos já concebidos pela mente humana.

Veja mais do CTUP:

-

3 melhores processadores da AMD para jogos em 2025

- 3 melhores processadores da Intel para jogos em 2025

- O que eram wait states e por que eles “freavam” o desempenho do PC?

Leia a matéria no Canaltech.